TORNILLOS, SUJETADORES Y UNIONES

“Aprender sin pensar es inútil, pensar

sin aprender es peligroso".

(Confucio)

5.0.- INTRODUCCIÓN

Los tornillos son elementos que tienen filetes enrollados en forma de hélice sobre una superficie cilíndrica y son unos de los elementos más utilizados en las máquinas. Podemos clasificar los tornillos, de acuerdo con la función que cumplen, en tornillos de unión y tornillos de potencia. Los tornillos de unión son los que sirven para unir o asegurar dos o más partes estructurales o de maquinaria, como es el caso de los tornillos, pernos, espárragos y tornillos prisioneros o de fijación. Los tornillos de potencia son aquellos destinados a la transmisión de potencia y movimiento; generalmente convierten un movimiento de giro en un movimiento de traslación.

Los tornillos se usan en estructuras, máquinas herramientas, vehículos, prensas y elementos de elevación, entre otros. En muchos casos, los tornillos están sometidos a cargas variables combinadas, por lo que debe aplicarse una teoría de falla por fatiga. Un tornillo puede fallar en el núcleo o en los filetes; se debe tener en cuenta el diámetro del tornillo, así como el número de filetes en contacto con la tuerca.

Los sujetadores son distintos artículos de ensamblaje que se emplean para unir diversos componentes de una pieza. Un sujetador puede ser un perno y una tuerca, un tornillo, un clavo e incluso una grapa. Sin embargo, la mayoría de los sujetadores utilizados en la industria son sujetadores roscados. Estos dispositivos por lo general permiten el ensamblar y desensamblar componentes.

5.1.- SUJETADORES ROSCADOS Y TORNILLO DE POTENCIA:

Los métodos clásicos de sujeción o de unión de piezas incluyen el empleo de elementos como pernos, tuercas, tornillos de cabeza, tornillos prisioneros, remaches, retenes de resorte, sistema de bloqueo y chavetas. Las piezas pueden unirse de forma permanente mediante soldadura.

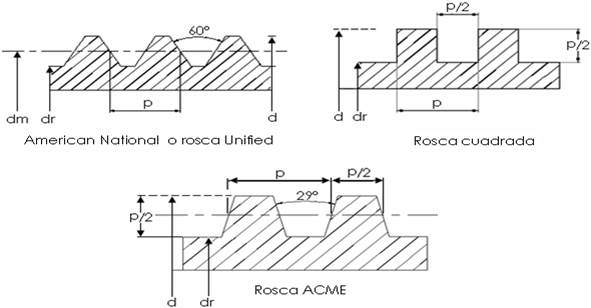

Fig. 5.0 Tipos de roscas más usadas.