5.11.-UNIONES A TRACCIÓN CON PERNOS Y JUNTAS

Frecuentemente se pueden emplear cierres herméticos en las uniones, manteniendo, además el contacto metal contra metal. Esto se debe hacer siempre que sea posible, ya que origina una unión mucho más fuerte.

La figura 5.6 muestra una unión con pernos a tracción empleando una junta. La ecuación anterior, que da la carga resultante sobre el perno, cuando se conoce la carga inicial y la carga a tracción externa, puede ordenarse como se indica a continuación.

![]()

![]()

En donde:

(Ec. 5.22)

Tabla 5-3: Hilos por pulgada de uso común en los tornillos de potencia.

El coeficiente de rigidez (C) tiene valores entre 0 y 1. Doughtie y Carter establecieron que cuando no se emplea junta C debe hacerse igual a cero y que, en las aplicaciones normales, empleando los materiales más blandos y flexibles para juntas, los ensayos demuestran que C raramente excede de 0,50.

Se ha visto que, cuando el perno está adecuadamente pretensado, la fatiga no es un problema serio en uniones sometidas a tracción que emplean materiales rígidos. Puesto que los materiales de los pernos son relativamente dúctiles, esto significa que también tiene menos importancia la concentración de tensiones. Sin embargo cuando se utiliza una junta relativamente blanda, aumenta la variación de tensiones en el perno y deben considerarse tanto la fatiga como la concentración de tensiones. En la tabla 5.5 se relacionan los valores de los coeficientes de reducción de la resistencia a la fatiga KF, para roscas laminadas y mecanizadas en aceros recocidos o con tratamiento térmico.

Tabla 5-4 Diámetro y áreas de tornillos de rosca unificados, UNC y UNF

Tabla 5-5: Coeficientes de Reducción de la Resistencia a la fatiga para elementos roscados sometidos a tracción o flexión

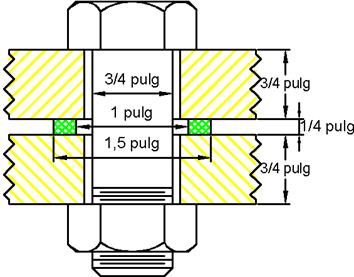

EjemploN°5.3: El conjunto empernado de la figura emplea un anillo de cobre como junta. Calcúlese el coeficiente de rigidez del conjunto.

Solución: El área de la junta es:

![]()

La longitud de la junta es ¼ plg. (0,635 cm) y para el cobre E=1’200,000 kg/cm2. Resolviendo se obtiene:

El área del perno es 2,845 cm2. La constante rigidez del perno se encuentra de modo similar:

El coeficiente de rigidez se obtiene a partir de la ecuación:

Obsérvese que la rigidez de los dos elementos combinados es tan grande comparada con la de la junta, que puede despreciarse.

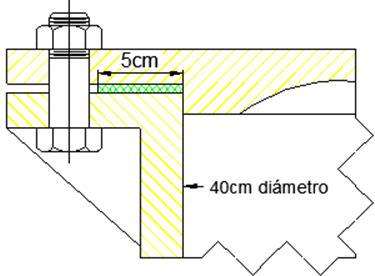

EjemploN°5.4: La figura muestra el proyecto de una tapa – cubierta para el cilindro de un reactor. El proceso exige que la presión varíe de 0 a un máximo de 20 kg/cm2. La junta es de asbestos 3reforzada con cobre que necesita una presión mínima de asiento de 280 kg/cm2. Determinar las especificaciones para los pernos que se han de emplear.

Solución: El área de cierre se toma en el centro de la junta, lo que da un diámetro efectivo de 45 cm. Por tanto, la carga exterior sobre los pernos es:

El área de la junta es:

![]()

Y así la pretensión mínima de los pernos será:

![]()

Estimado el coeficiente de rigidez como 0,30 (probablemente por exceso) se obtiene la carga máxima de los pernos:

![]()

Si no es aplicable la norma para el proyecto y construcción de recipientes a presión, puede emplearse un coeficiente de seguridad adecuado para condiciones de funcionamiento moderadas tal como 1,50. Ahora seleccionaremos (no supondremos) un perno SAE grado 5 y además decidiremos basar el proyecto en la resistencia de prueba. Pero hay tres resistencias de prueba tabuladas en la Tabla 5-2 que dependen del diámetro del perno. Si el perno es menor de ¾ de plg.

![]()

Lo que da para el área total de pernos A=52,1 cm2 si el perno es menor de ¾ plg (1,905 cm). Si el perno está en la zona de ¾ a 1 plg (1,905 a 2,54 cm), Sp=5,480 kg/cm2 y un cálculo similar de A=55,6 cm2. Y si la zona es de 1 a 1½ plg (2,54 a 3,81 cm), A=59,8 cm2.

El número de pernos necesario se obtiene dividiendo estas áreas por las áreas para la tensión de tracción de la Tabla 5-4. Cuando se hace así para pernos desde 9/16 a 1 ½ plg (1,429 a 3,81 cm) en la serie de rosca basta, encontraremos el número de pernos correspondientes a cada tamaño como se ve en la Tabla 5-6.

Tabla 5-6: Número y separación de diámetros de pernos según su tamaño.

En las uniones con juntas los pernos deben espaciarse entre sí de 3 ½ a 7 diámetros de perno. Si se colocan más juntos de 3 ½ diámetros, no se puede emplear una llave inglesa para su apriete. Si la separación es mayor de 7 diámetros es dudoso que la rigidez de los elementos sea suficiente para mantener la presión en la junta.

Como se ve en la figura del ejemplo 5.4, la circunferencia de los pernos depende del diámetro de los mismos, puesto que deberán estar lo más cerca posible de la junta. Admitiendo un espacio libre de 0,5 cm entre el perno y la junta, se tiene que la longitud de la circunferencia de los pernos es C=π (51+d). La separación de los pernos, expresada en diámetros de los mismos, es:

![]()

Esta separación se ha calculado y relacionado en la Tabla 5-6. Vemos que el tamaño de 7/8 plg (2,223 cm) es el perno más pequeño que puede emplearse, si se ha de utilizar una llave inglesa para su apriete. Refiriéndonos a la tabla de los pesos vemos que 19 pernos y tuercas de 7/8 plg pesan menos que 15 de una plg. Por tanto, se justifica que el tamaño de 7/8 de pulgada sea el óptimo, tanto por el corte como por la resistencia. Es dudoso que el costo de apriete de 19 pernos de 7/8 plg sea mayor que el de apretar 15 de una plg. La especificación final para los pernos es, por consiguiente, la de 20 pernos y tuercas SAE grado 5, 7/8 plg NC.

Tendremos ahora que ![]() de pretensión por perno, que deberá ser menor que el 90 por 100 de la carga de prueba recomendada, pero la recomendación del 90 por 100 no es válido para uniones con juntas blandas. El par de apriete mínimo especificado deberá ser, por tanto,

de pretensión por perno, que deberá ser menor que el 90 por 100 de la carga de prueba recomendada, pero la recomendación del 90 por 100 no es válido para uniones con juntas blandas. El par de apriete mínimo especificado deberá ser, por tanto,

![]()