6.6.-OBTENCION DE LAS RELACIONES ENTRE ESFUERZO, FUERZA Y DEFORMACIÓN PARA LOS MUELLES DE BALLESTA

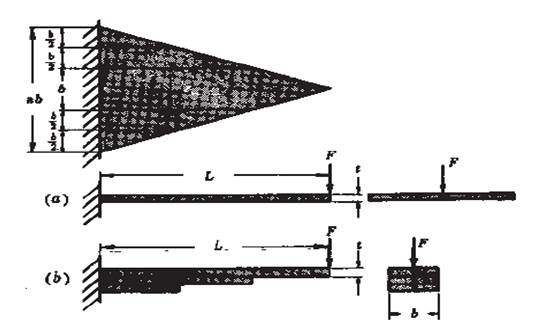

En la figura se tiene una viga en voladizo de resistencia constante y espesor uniforme t, cortada en n franjas de espesor b, apiladas de forma gradual.

El esfuerzo de flexión es igual en todas las secciones de la viga triangular.

Ejemplo:

Un muelle helicoidal a compresión ha de proyectarse para trabajar en un agujero de 5/8” plg de diámetro. El muelle ha de montarse con una carga previa de 10 lb, y, durante el funcionamiento, ha de someterse a una carga máxima de 50 lb. La seguridad funcional ha de ser del 99 por 100 para una vida 50.000 ciclos de operación. Además, el muelle ha de montarse en un espacio no superior a las 3 plg de longitud y ha de tener una rigidez de 50 lb por plg. Hay que especificar todos los detalles del proyecto.

Solución:

El proyecto de muelles es esencialmente un tipo de problema de aproximaciones sucesivas. Cuando se esté familiarizado con los métodos de proyecto de muelles y se tenga, además, una amplia experiencia, se podrán advertir muchos métodos abreviados de obtener proyectos óptimos. El principiante, sin embargo, debe aprender primero los fundamentos y por ello es mejor utilizar los métodos más sencillos de tanteo al demostrar los principios fundamentales.

El tamaño del orificio de 5/8” de plg junto con el huelgo necesario restringe el diámetro exterior del muelle a unos 9/16” de plg. Probablemente se necesitará una relación D/d no demasiado pequeña y, puesto que D/d = 6 no es grande, tendremos:

d = 0,072 plg D = 0, 4905 plg D/d = 6, 82

d = 0,080 plg D = 0, 4825 plg D/d = 6, 04

d = 0,091 plg D = 0, 4715 plg D/d = 5, 19

Puesto que D = 9/16” – d. La sustitución de cada uno de estos valores de ensayo o tanteo en las respectivas ecuaciones nos dirá si sirven para obtener la constante del muelle correcta. Para muelles de acero empléese siempre G = 11.500.000 lb/plg2. En este ejemplo, k = 50 lb (plg. Resolviendo la ecuación para hallar el número de vueltas correspondientes a cada diámetro del hilo, tendremos:

d = 0,072 plg . ![]()

d = 0,080 plg . ![]()

d = 0,091 plg . ![]()

En los terminales planos rebajados existe una vuelta inerte en cada extremo y, por ello, la altura con las espiras juntas de cada muelle será:

d = 0,072 plg . ![]()

d = 0,080 plg . ![]()

d = 0,091 plg . ![]()

Obsérvese que hemos redondeado el número de vueltas. También el planificado reduce la altura del muelle con las espiras en contacto, pero hemos empleado el número total de vueltas para deducir las variaciones en los diámetros del hilo.

La carga máxima de trabajo es de 50 lb. Añadamos 10 lb y supongamos que la fuerza total de 60 lb es la cantidad necesaria para comprimir el muelle hasta que sus espiras se junten. Entonces la longitud libre de cada muelle será:

![]()

Por tanto:

d = 0,072 plg. ![]()

d = 0,080 plg. ![]()

d = 0,091 plg. ![]()

Obsérvese que todavía no se han analizado los muelles para comprobar la tensión. Con objeto de obtener una aproximación rápida del tamaño del alambre para los tanteos o para

Calcular aproximadamente la tensión, si se ha seleccionado previamente el tamaño del alambre, se puede emplear la siguiente ecuación sin los coeficientes de corrección, de modo que se aplica convenientemente en la forma siguiente:

![]()

Así pues,

d = 0,072 plg. ![]()

d = 0,080 plg. ![]()

d = 0,091 plg. ![]()

En donde se ha calculado la tensión a espiras juntas empleando F = 60 lb. Examinando rápidamente la figura 8-9 se ve que el muelle con d = 0,072 plg experimentará una deformación permanente cuando las espiras se pongan en contacto. La curva indica la existencia de un pequeño margen de seguridad para el alambre de 0,080 plg y un margen mayor para el de 0,091 plg (No. 13 calibre W & M) construidos de cuerda de piano para muelles. Nuestro paso siguiente es comprobar la resistencia. Si excede a la tensión por un margen de un 30 ó 40 por 100, el muelle puede considerarse satisfactorio.

Según la ecuación (6-5) el coeficiente de multiplicación para la tensión de corte es:

![]()

Según la figura 6-2, K = 1,30 y, por lo tanto, el coeficiente de curvatura es:

![]()

La Tabla 8-2 da como límite de rotura el de 286.000 lb/plg2 y según la figura 8-9 el límite de fluencia a la torsión es de 145.000 lb/plg2.

Fig. 8-11. Determinación gráfica de la resistencia a la fatiga con 50.000 aplicaciones de la carga y una seguridad funcional del 99 por 100

Empleando la Tabla 5-2, encontramos que el coeficiente de desviación para el 99 por 100 de seguridad funcional es 2,3. Así pues, la ecuación (5-14) da:

![]()

Ahora bien,

![]()

![]()

Además:

![]() .

.

Y así:

![]() .

.

Nuestra próxima etapa es la de construir el diagrama S-N, con objeto de obtener la resistencia a la fatiga correspondiente a la vida solicitada de 50,000 ciclos. Esto se hace exactamente igual como se indicó en la sección 5-13 y puede verse en la figura 8-11. El resultado es ![]() .

.

Ahora que se conocen la resistencia estática y la resistencia a la fatiga, podemos proceder a una determinación de las tensiones. Primero, según las ecuaciones (8-12) y (8-13),

![]()

![]()

Entonces las ecuaciones (8-14) y (8-15) dan las componentes de la tensión como:

![]()

![]()

Los coeficientes de seguridad se obtienen empleando los criterios de fallo representados por las ecuaciones (8-16) y (8-17). Para un fallo de fatiga el coeficiente de seguridad es:

![]()

O un margen de seguridad del 79 por 100. El coeficiente de seguridad para un fallo estático es:

![]()

Y, por tanto, el proyecto es satisfactorio. Es dudoso que el hilo de 0,080 plg origine tensiones dentro de un margen seguro.