2.9.-TENSIONES COMBINADAS

Siempre o casi siempre en un elemento de una máquina sobre él, actúan varias cargas de diferente clase o también debido a la geometría complicada de la pieza una carga exterior no dé por resultado una tensión sencilla.

Es necesario investigar (averiguar) las condiciones de las tensiones para las que el material resulte más débil, por ejemplo: el fierro fundido es menos resistente a la tracción que a la compresión.

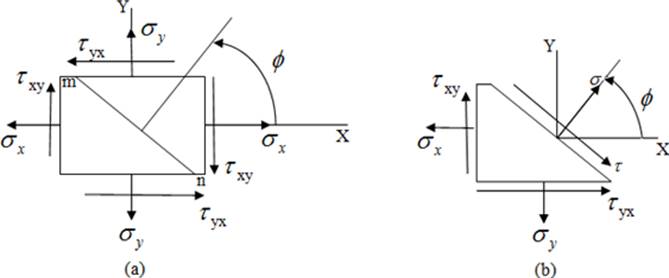

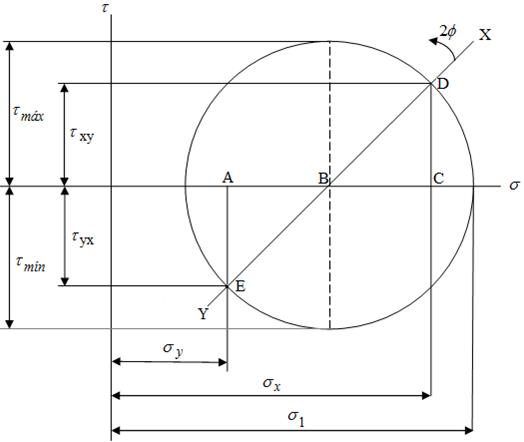

Fig. 2.12

En (a) se observa un elemento que ha sido separado de un cuerpo, bajo un estado de tensiones.

- Tensiones de tracción

x,

x,  y

y - Tensiones cortantes

xy

xy

El elemento puede cortarse por cualquier plano mn cuya normal forme un ángulo Ø con el eje x.

En (b) se reemplaza tensión normal ![]() actuando perpendicular al plano mn y una tensión de corte

actuando perpendicular al plano mn y una tensión de corte ![]() .

.

Por resistencia de materiales se deduce:

(Ec. 2.27)

(Ec. 2.27)

(Ec. 2.28)

(Ec. 2.28)

Cuando se varía 2ø entre 0 y 360° se encuentran dos valores en que la tensión será un máximo o un mínimo.

(Ec. 2.29)

(Ec. 2.29)

Hay otros dos valores de 2Ø en los que la tensión de corte ![]() es máxima.

es máxima.

(Ec. 2.30)

(Ec. 2.30)

Las dos tensiones ![]() 1 y

1 y ![]() 2 se denominan tensiones principales en planos principales

2 se denominan tensiones principales en planos principales

(Ec. 2.31)

(Ec. 2.31)

Tensión máxima de corte  (Ec. 2.32)

(Ec. 2.32)

Estas expresiones se pueden expresar gráficamente mediante el Círculo de Mohr.

Fig. 2.13

2.9.1 TENSIONES DE TORSIÓN

Cuando una barra cilíndrica está sometida a la acción de un par T.

Las tensiones cortantes varían linealmente desde cero en el centro hasta un máximo en la periferia.

La tensión en la superficie es: ![]()

![]() = Tensión de corte, kg/cm2

= Tensión de corte, kg/cm2

T = Par, kg-cm

r = Radio de la barra, cm

J = Momento polar de inercia, cm4

Para una barra maciza Para una barra hueca

![]()

CV = potencia en caballos de vapor

CV = potencia en caballos de vapor

T = par kg-cm

N = velocidad del eje rpm

![]()

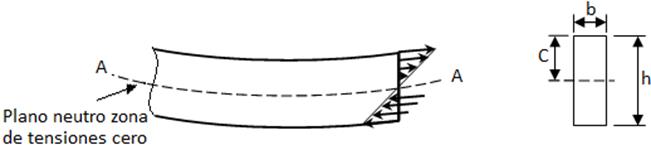

2.9.2 TENSIONES DE FLEXIÓN

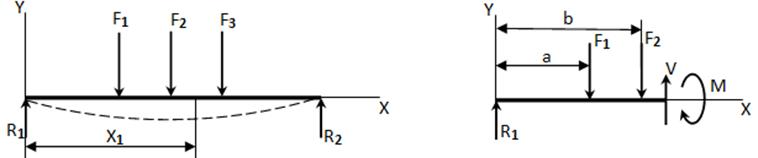

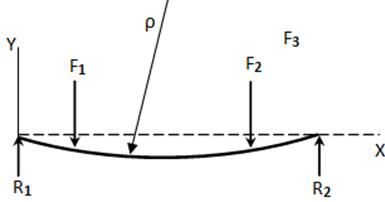

Fig. 2.14

La viga de la figura puede representar un eje en rotación con cojinetes en R1 y R2 y estar sometida a las cargas F1, F2 y F3 que pueden ser causadas por algún engranaje, polea o un elemento similar.

V = Esfuerzo cortante

M = Momento flector

Ec. 2.33

Cuando la carga esta uniformemente repartida es útil la siguiente relación:

Carga repartida

Carga repartida

2.9.3 TENSIONES NORMALES

Fig. 2.15

M = Momento flector de la sección en estudio kg-cm

M = Momento flector de la sección en estudio kg-cm

I = Momento de inercia cm4

I/c = Momento resistente ó modulo de la sección

Para una sección circular el momento resistente es ![]() (Ec. 2.34)

(Ec. 2.34)

2.9.4 TENSIONES DE CORTE

Cuando varía el momento flector a lo largo de la viga, se originan en ella unas tensiones de corte cuyo valor es función de la ley de variación de momento.

Esta tensión viene dada por:  el máximo corte se alcanza cuando yo = 0

el máximo corte se alcanza cuando yo = 0

Para una viga de sección rectangular

Para una viga de sección rectangular

Para una viga sección circular el valor máx. aprox.

Para una sección circular hueca

2.9.5 SUPERPOSICIÓN

Cuando sobre un cuerpo actúan fuerzas que producen dos clases de tensiones, en la misma dirección, es posible calcular independientemente las tensiones y sumarlas después, teniendo en cuenta sus signos respectivos.

Puede utilizarse el método siempre que las cargas sean proporcionales a las tensiones que ellas originan.

2.9.6 DEFORMACIÓN UNITARIA

Se llama deformación unitaria o simplemente deformación al alargamiento por una unidad de longitud de la barra.

Ɛ = Elaboración unitaria

Ɛ = Elaboración unitaria

δ = Alargamiento total (cm)

ℓ = Longitud de la barra (cm)

Deformación de corte o cizallamiento

![]() = Desplazamiento angular de dos secciones rectas adyacentes de una barra circular uniforme sometida a torsión.

= Desplazamiento angular de dos secciones rectas adyacentes de una barra circular uniforme sometida a torsión.

![]() = Distancia entre las 2 secciones cm.

= Distancia entre las 2 secciones cm.

r = Radio de la barra cm.

![]() = Deformación cortante o de cizallamiento.

= Deformación cortante o de cizallamiento.

- La elasticidad es la propiedad a algunos materiales que permiten recuperar su forma y dimensiones originales cuando desaparece la carga.

La ley de Hooke establece que, dentro de ciertos límites, la tensión en un material es proporcional a la deformación que origina.

- La condición de que la tensión sea proporcional a la deformación puede escribirse.

E y G = Constantes de proporcionalidad

E y G = Constantes de proporcionalidad

E = Módulo de elasticidad kg/cm2

G = Módulo elástico de cizallamiento o módulo de rigidez

![]()

- Experimentalmente, Poisson demostró que cuando un material se somete a un esfuerzo de tracción, no solo existe una deformación axial, sino también una deformación lateral. Estas deformaciones son proporcionales entre sí, dentro del dominio de la ley de Hooke.

m = Coeficiente de Poisson

![]()

Las 3 contantes elásticas se relacionan entre sí.

2.9.7 ANALISIS DE DEFORMACIONES

Anteriormente se ha analizado las tensiones ya que los elementos de las máquinas deben dimensionarse de forma que las tensiones nunca excedan a la resistencia del material. Pero las piezas deben proyectarse para que sean lo bastante rígidas como para que no aparezcan excesivas deformaciones cuando empiecen a funcionar.

2.9.8 DEFORMACIÓN DE VIGAS

Por resistencia de materiales  (Ec. 2.35)

(Ec. 2.35)

![]() = Radio de curvatura de una viga deformada por un momento M.

= Radio de curvatura de una viga deformada por un momento M.

Fig. 2.17

![]() = deformación o flecha

= deformación o flecha

Pendiente o inclinación

Pendiente o inclinación

Momento

Momento

Esfuerzo Cortante

Esfuerzo Cortante

Carga

Carga

2.9.9 ENERGÍA DE DEFORMACIÓN EN LA TRACCIÓN Y COMPRESIÓN

Un elemento en movimiento tiene una energía cinética, si existe un cambio en el movimiento del cuerpo equivale un cambio en el contenido de su energía cinética.

Considerando que no existe la rigidez absoluta, las cargas dinámicas (producidas por engranajes, levas, volantes, etc. se transfieren a la estructura

como reacciones en los cojinetes, muelles y otros puntos de conexión) representan una absorción de energía.

De acuerdo con el principio de conservación de la energía, el trabajo externo realizado sobre un cuerpo o estructura se almacenará en su interior como energía de deformación.

De la figura: Puesto que la barra es deformada por F, el trabajo realizado se transforma en energía potencial de deformación.

El trabajo realizado es igual a la energía potencial de deformación almacenada en la barra, igual al área del triángulo OAB.

Puesto que

Puesto que  y

y

La energía de deformación es

La energía de deformación es

- Por tanto la capacidad de absorción de energía depende del volumen del material (

) y del módulo de elasticidad.

) y del módulo de elasticidad. - Para que un elemento pueda absorber mayor energía tiene que ser de longitud grande y de un módulo de elasticidad bajo.

- La mayor cantidad de absorción de energía ocurrirá en las zonas donde

sea elevado.

sea elevado.

![]() elevado – zonas de concentración de tensiones.

elevado – zonas de concentración de tensiones.

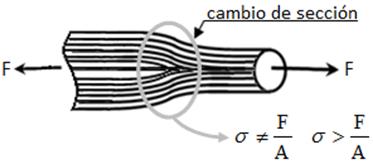

Fig. 2.19

- Por esta razón, se proyectan piezas que tengan una distribución uniforme de tensiones en toda su longitud, con objeto de absorber la máxima cantidad de energía.

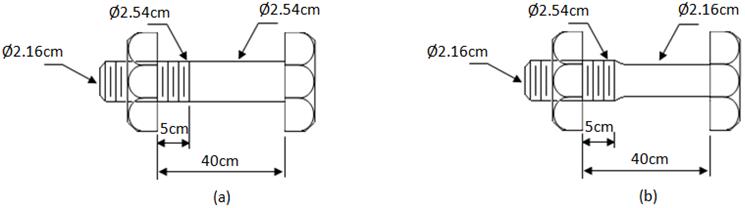

EjemploN°2.16:

La figura muestra 2 diseños de pernos: Los pernos permiten una tensión de hasta 2800 kg/cm2.

Calcular la energía que puede absorber cada perno con seguridad, despreciando el efecto de las roscas.

La tensión máxima permisible ![]() aplicada en A1

aplicada en A1

![]()

La energía que puede absorber el perno (a):

En el perno (b):

Comparando Ua y Ub se puede observar que la reducción del área de la espiga permite un incremento de la carga F sin incrementar ![]() .

.

- Para el caso de cizallamiento o cortadura la energía está dada:

Para un elemento redondo

Para un elemento redondo